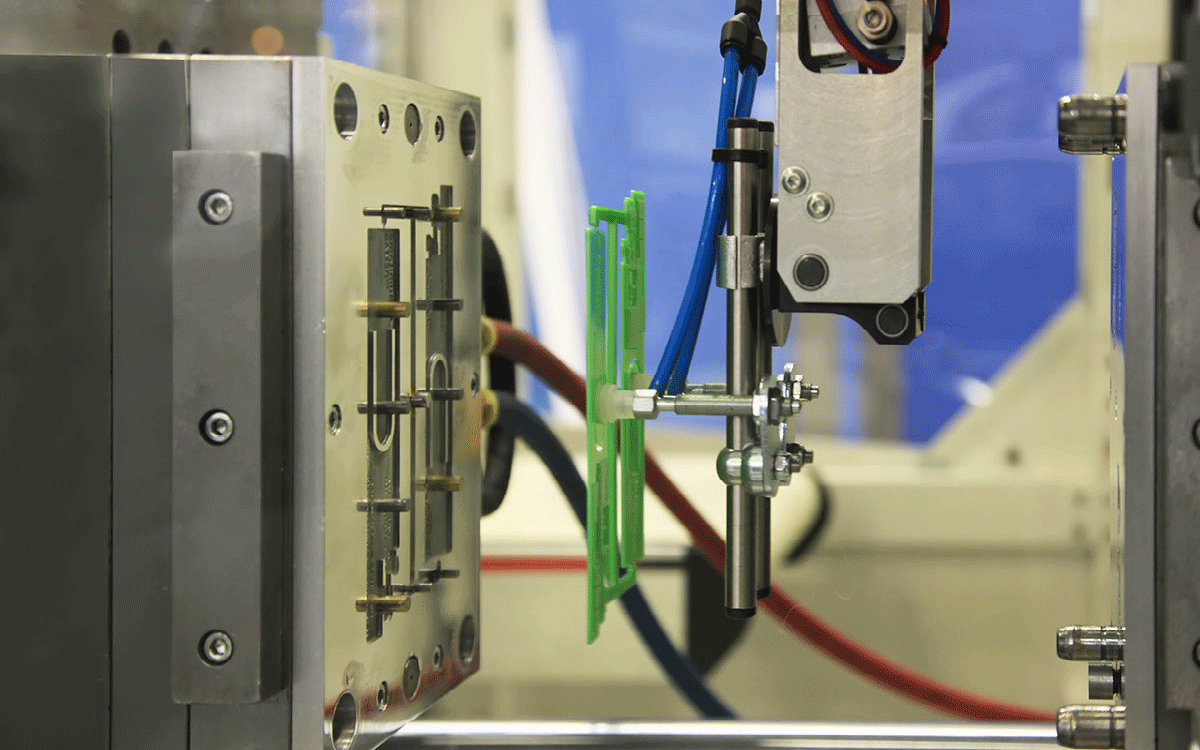

قالب گیری تزریقی فرآیندی رایج برای ساخت انواع قطعات پلاستیکی است در این پست آترین پلیمر قصد دارد به بررسی مشکلات قالب در فرایند تزریق بپردازد پس تا انتها همراه ما باشید. این روش دارای مزایایی از جمله: دقت بالا، افزایش تولید و صرفه جویی در زمان می باشد. در بازار رقابتی امروز، کیفیت برتر و کاهش زمان تولید از روش های ضروری موفقیت است. در قالب گیری تزریقی زمان زیادی طول می کشد تا قطعه خنک شود. اکثر سازندگان قالب از روش سنتی آزمون و خطا استفاده می کنند تا هر بار که قالب جدیدی می سازند به زمان خنک سازی مطلوب دست پیدا کنند. کاهش بیش از حد زمان خنک شدن بر کیفیت قطعه اثر نامطلوبی خواهد داشت. قطعه ای که به درستی خنک نشده باشد دارای عیوب مانند تورم، تغییر شکل های ناخواسته و تاب برداشتن قطعه و غیره خواهد بود.

تولید قالب های تزریق پلاستیک با هزینه های نسبتا بالایی همراه است. این قالب ها اغلب در تولید انبوه استفاده می شوند. قالب ها عمدتا از فولاد جامد، آلومینیوم و آلیاژ ساخته می شوند. انتخاب نوع قالب در وهله اول موضوع مهمی است که از نظر اقتصادی تولید قالب های فولادی با هزینه بالاتری نسبت به سایر قالب ها همراه است اما عمر طولانی آنها باعث تولید بیشتر محصول می شود. ، این را از نظر هزینه و شرایط اقتصادی متعادل می کند. از طرفی قالب های فولادی از پیش سخت شده زودتر فرسوده می شوند و عموماً در تولیدات کم حجم یا قطعات بزرگ مورد استفاده قرار می گیرند.

طرح های جدید بر اساس شناخت و شناخت دقیق محصول و قالب و عیب یابی طرح های قدیمی و با استفاده از دانش روز، خلاقیت فردی برای افزایش و رفع عیوب آنها شکل می گیرد. طراحی قالب فرآیندی است که از طراحی مکانیسم های ساده تا پیچیده در این پلت فرم تکامل یافته است. طراحان قالب مطابق با پیشرفت های روزافزون صنعتی و فناوری های جدید در زمینه ساخت و تولید بر فرآیند محصول تأثیر زیادی گذاشته اند. تهیه توسط تیم آترین پلیمر

با انجام بررسی های طراحی در مراحل اولیه فرآیند طراحی می توان از اکثر مشکلات مربوط به قالب جلوگیری کرد.

قالب های پلاستیکی به طور کلی به دو نوع تقسیم می شوند:

1- قالب های کانال سرد

2- قالب های رانر داغ

و همچنین از نظر ساختمانی بر دو نوع هستند:

1- قالب های دو صفحه ای

2- قالب های سه صفحه ای

همچنین قالب ها از دو نیمه اصلی، نیمه تزریقی و نیمه پر تشکیل شده است. هر دو نیمه قالب در دستگاه قالب گیری تزریق پلاستیک تعبیه شده اند، اما فقط نیمه انتهایی قالب می تواند حرکت کند. در نتیجه می توان دو نیمه فرم را از یکدیگر جدا کرد یا به یکدیگر متصل کرد.

در این پست قرار است که به تعدادی از مسائل مربوط به مدل و مشخصاتی که مدل باید داشته باشد مورد بحث و ارزیابی قرار گیرد.

برای مشاهده محصولات کلیک نمایید.

مقاومت در برابر حرارت

با ظهور ماشین های قالب گیری با سرعت بالا، تولید محصولات پلاستیکی سریعتر شد. زیرا دمای قالب معمولاً بین 160 تا 350 درجه سانتیگراد است اما بخشی از قالب خیلی سریع به دمای سطحی 400 درجه سانتیگراد می رسد. با افزایش دمای قالب، سفتی و استحکام قالب کاهش می یابد و منجر به شکست اولیه و خمش یا تغییر شکل پلاستیک می شود. برای اطمینان از دقت اشکال و تغییر شکل کمتر، ابزار فولادی مورد استفاده باید مقاومت حرارتی بالایی داشته باشند. علاوه بر این، برای جلوگیری از افت دمای قالب، قالب باید دارای هدایت حرارتی خوب و ضریب انبساط حرارتی پایین باشد.

شرایط کاری مناسب

وضعیت کار قالب در اکثر موارد بسیار نامناسب است و در برخی موارد بار زیادی را تحمل می کند و منجر به شکست استحکام شکننده می شود. بنابراین برای جلوگیری از شکستن ناگهانی قطعات، قالب ها باید از استحکام و سفتی بالایی برخوردار باشند.

مقاومت در برابر سایش

با گسترش استفاده از محصولات پلاستیکی، پلاستیک ها اغلب به مواد معدنی مانند الیاف شیشه تقویت شده نیاز دارند. هنگامی که مواد افزودنی اضافه می شود، جریان پلاستیک بسیار کاهش می یابد و در نتیجه سایش قالب ایجاد می شود. بنابراین برای جلوگیری از سایش، قالبی با مقاومت سایش مناسب مورد نیاز است.

مقاومت در برابر خوردگی

افزودن مواد بازدارنده شعله مانند پلی وینیل کلرید به رزین های ABS می تواند گازهای خورنده در طول فرآیند قالب گیری تولید کند. در نتیجه، قالب باید مقاومت خوبی در برابر خوردگی داشته باشد.

عملکرد برش خوب

برای محصولات پلاستیکی در مقیاس بزرگ و اشکال پیچیده و دقیق، قالب باید عملکرد برش خوبی در حین برش داشته باشد. برای جلوگیری از تغییر شکل قالب و افزایش دقت، سازندگان باید تنش پسماند در قالب را به حداقل میزان تغییر شکل کاهش داده و کنترل کنند.

سطح صیقلی و صاف، سطح آینه صیقلی و زبری کم سطح برای اطمینان از ظاهر قالب پلاستیکی و تسهیل ریختن قالب ضروری است.

دقت ابعادی

برای جلوگیری از خارج شدن و برگشت مواد به داخل، نازل قالب ساخته شده باید بالا باشد. بنابراین، مواد قالب پلاستیکی باید دارای مقاومت، سختی، مقاومت در برابر سایش، هدایت حرارتی مناسب و مقاومت در برابر خوردگی باشد. همچنین باید ثبات ابعادی داشته باشد. هدایت حرارتی خوب و ضریب انبساط خطی پایین از دیگر خواص فیزیکی مهم است. قالب پلاستیکی باید با توجه به نیازهای خاص قطعات قالب، کیفیت و هزینه انتخاب شود.

یکی دیگر از مشکلات قالب ها نشت آب خنک کننده قالب است که عمدتاً به دلایل زیادی در مناطق زیر رخ می دهد.

بیشتر در اتصالات و لوله ها، آب خنک کننده قالب دریافت می شود، در صورت نشتی آب باید از نوار اتصال استفاده و سپس سفت شود.

به دلیل طولانی شدن شرایط قالب گیری، حلقه ضد آب داخل قالب آسیب می بیند. حلقه لاستیکی ضد آب سخت می شود و به راحتی ترک می خورد و باعث نشتی می شود. گاهی اوقات نصب ضعیف حلقه ضد آب در محل نصب باعث آسیب می شود. به طور کلی برای جلوگیری از این مشکل باید به طور مرتب محل حلقه و عملکرد آب بند بررسی شود.

دیواره دیافراگم آب سرد آسیب دیده است. اغلب هنگام استفاده از قالب های جدید، ضخامت دیواره کافی است، اما دیوار به دلیل خطاهای پردازش سوراخ می شود.

جمع بندی

در این پست بصورت اصولی به بررسی مشکلات قالب در فرآیند تزریق پرداختیم شایان به ذکر است که شما نیز با اشتراک گذاشتن تجربیات خود در بهتر شدن و راهنمایی بیشتر فعالان در این صنعت قدم بر دارید و همچنین می توانید سوالات و نظرات خود را با ما به اشتراک بگذارید.